Představujeme

Recyklační Centrum BMW – I práce s vraky je věda

František Kulíšek 19.04.2025 02:05

Foto: BMW

Srdce milovníka automobilů zde puká. Obří klepeta se zakusují do oken úplně nového BMW, odtrhnou střechu, vyškubnou sedačky a palubní desku, vytrhávají z útrob hlavní kabelový svazek, stříhají, muchlají, ničí. Brzy zjistíte, že na to fascinovaně hledíte a neumíte odtrhnout oči. Vítejte v recyklačním centru BMW v Unterschleißheimu na okraji Mnichova.

Nakládání s odpady je bedlivě střežený byznys, rozebírání a recyklace automobilů je pod drobnohledem, a v Německu zvláště. Takže má mnichovská automobilka povolení ročně ve svém recyklačním centru rozebrat maximálně deset tisíc vozů. Za běžný rok jich tu zvládnou v normálním tempu rozebrat a k dalšímu zužitkování připravit mezi šesti a sedmi tisíci kusy. Zrovna před našima očima tu takto končil život prototyp BMW M6, tuto fascinující stíhačku nám nakonec ukázali slisovanou do úhledného kvádru.

Foto: BMW

Foto: BMW

První vůz v „BMW Group Recycling and Dismantling Center“ (RDC) sama automobilka rozebrala v roce 1994. Není to klasické umaštěné vrakoviště, zvenku možná semtam nabourané či jinak poškozené vozy působí všelijak, ale uvnitř panuje řád, pořádek, bezpečí a čistota. Podstatou není automobily ničit, ale zužitkovat, co jde, a zároveň rozborka a případná analýza poslouží jako zpětná vazba pro vývoj a výrobu, popisuje Jörg Lederbauer, vedoucí oddělení pro oběhové hospodářství, dodávky náhradních dílů pro vysokonapěťová úložiště a elektrický pohon v BMW Group. Do recyklačního centra putují nabourané služební vozy, prototypy (často maskované) a další vozidla, která automobilka potřebuje pod vlastním dohledem zničit. Třeba z důvodu ochrany duševního vlastnictví, protože zbavit se v utajení vyvíjeného prototypu není jednoduché. Na dvě směny tu rozebírají vozy všech značek BMW Group, tedy kromě BMW také Mini nebo Rolls-Roycy.

Pracují tu ve znamení tří „R“: Reuse – znovu použij, kupříkladu nepoškozený nárazník, Remanufacturing – repasuj, typicky motor, a Recycle – recykluj, třeba akumulátor.

„V kontextu oběhového hospodářství však centrum neřeší jen recyklaci, ale také fázi konce životnosti automobilů. Jak je lze v budoucnu rychleji, efektivněji a hodnotněji recyklovat a jak je třeba navrhnout tak, aby je bylo možné znovu použít, opravit nebo repasovat maximální možný počet jejich součástí,“ vysvětluje Jörg Lederbauer. „Moderní vozidla obsahují jeden a půl až tři kilometry kabelů, v nichž je hlavně cenná měď. Další díly jsou bohaté na hliník, katalyzátor obsahuje platinu, rhodium a palladium. Všechny tyto díly lze recyklovat. BMW Group takto získává cenné poznatky o tom, jak zefektivnit proces recyklace.“

Foto: BMW

Foto: BMW

Automobilka zároveň některé poznatky z demontáže bezplatně sdílí s více než třemi tisícovkami partnerů z řad recyklačních specialistů ze 41 zemí po celém světě. Od roku 1998 tak BMW ctí zásadu „design for recycling“, to znamená důraz na rozmontovatelnost a udržení použitých materiálů v oběhu co nejdéle to jde.

Na příjmu vozy na dílně dostanou do práce specialisté, kteří nejprve odpálí nepoužitelné airbagy a pyrotechnické předpínače bezpečnostních pásů, a následně vůz pečlivě prostudují, aby zhodnotili, které díly se dají zužitkovat. Z databází a diagnostiky mohou technici určit, co lze prodávat jako certifikované použité díly, a zejména zda jde o homologované komponenty. Pak vůz putuje k mechanikům, kteří jej rozebírají – vymontovávají celky, kupříkladu kompletní nastrojené dveře, palubní desku či sedadla. Vše vkládají do připravených klecí, kde jsou komponenty chráněny před poškozením. Tyto celky pak automobilka prodává specializovaným firmám, které je případně detailněji rozebírají a rozprodávají na originální náhradní díly. Určité součástky jsou dále prodávány jako certifikované díly, ale nikdy přímo jednotlivcům.

Z torza vozu se nedemontuje vše, drobné jednoduché díly jako oka zámků, malé plastové díly nebo třeba stropnice nechávají mechanici být, není to smysluplné ekonomicky ani z praktického hlediska. Už tak trvá rozebrání vozu až 14 hodin, je to ruční práce s minimem automatizace, přičemž platí pravidlo, že na jednom voze vždy pracuje jeden člověk.

Až pak se vozidlo vydává na svoji poslední cestu – k bagru (dnes bateriovému), jenž ho roztrhá, rozškube, rozstříhá a následně vhodí do lisu (300 tun), z nějž vypadne škatule velikosti malé lednice, kterou by ovšem mnoho z nás bralo jako netradiční artefakt do obývacího pokoje. Ten ještě odešlou externí recyklační firmě k rozemletí: tam bude většina materiálů v něm obsažených rozdrcena, oddělena, vyčištěna, roztavena v dalších recyklačních krocích a nakonec vrácena do jejich sekundárních materiálových cyklů.

Foto: BMW

Foto: BMW

„Výrobou“ kovové kostky automobilka dostála svým závazkům, vysvětluje Alexander Schüll, inženýr, jenž už dvanáct let pracuje v tomto pohřebním ústavu pro automobily. „Podle zákona musí být 85 procent vozidla recyklovatelných a celých 95 procent musí být využitelných, což zahrnuje i tepelnou recyklaci.“

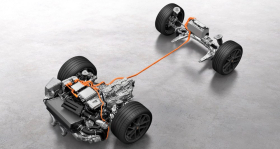

V roce 2013, s uvedením ikonického bateriového BMW i3, do dílen v Unterschleißheimu ještě přibyla na úplný začátek recyklační linky dílna, kde z vozů s elektrickým pohonem vyjímají akumulátory. V BMW tomu s nadsázkou říkají „rozvod“, jako opak „svatby“, kterou se při výrobě automobilu označuje fáze, v níž se do vozu instaluje motor. Není to jen z bezpečnostních důvodů, ale akumulátory z elektrifikovaných vozidel jsou plné drahých kovů, jako je lithium nebo nikl, jež by bylo škoda vyhodit. Alexander Schüll, vedoucí recyklačního a demontážního centra BMW Group v Unterschleißheimu, k tomu přidává zajímavý postřeh: „Za dnešního stavu technického vývoje je určitě efektivnější a lepší trakční akumulátor rozebrat, zrecyklovat a materiál v podobě drahých kovů znovu použít pro výrobu nového akumulátoru. Nechat jej zahálet ve stacionárním energetickém úložišti je neefektivní. Takový akumulátor s možná ještě dostatečnou kapacitou pro práci v solární elektrárně domu bude fungovat třeba třicet let, energetická hustota akumulátorů se ovšem neustále výrazně zvyšuje, je tedy nesmysl nechávat vzácné materiály tak dlouho zahálet ve starých akumulátorech.“ Dnes umí z vyjmutého akumulátoru využít na devadesát procent materiálů.

V recyklačním a demontážním centru využijí opravdu všechno. I naftu a benzín, brzdovou kapalinu, oleje i vodu do ostřikovačů a chladicí kapalinu vypuštěné z vozů posílaných ke sešrotování použijí, když je to možné, do služebních vozů a prototypů.

„Celý proces recyklace je věcí uzavírání materiálových cyklů, zachovávání zdrojů a jejich efektivnějšího opětovného použití. Všichni v recyklačním a demontážním centru pracují na nových řešeních, jak v budoucnu maximalizovat míru recyklace,“ uzavírá Alexander Schüll.

Převzato z časopisu